镁合金压铸模具

在大多数情况下,镁合金压铸生产的产品与其他合金压铸件相类似。镁合金压铸模具也和铝、锌合金压铸模相似。但是由于镁合金不同于铝合金的一些特性,在设计压铸模时给予充分考虑,才能设计出合理的压铸模具,从而高效、经济地生产镁合金压铸件。

一、镁合金的特性

① 质轻 镁的比重只有1.8G/CM3,铝合金的比重为2.7G/CM3,镁合金比铝合金轻30%,比钢轻80%。所以,汽车及手提电子产品中镁合金已成为零件制造成理想材料。

② 强度 镁合金在金属及塑料等工程材料中,具有极佳的强度/重量比。

③ 压铸性 在保持良好的结构条件下,镁合金允许铸件壁厚最小达到0.6mm,这是塑料在相同强度下无法达到的。铝合金的压铸性能也要在1.2-1.5mm以上时才能与镁合金相比。镁合金较易压铸成型,适合大批量压铸生产(生产速度可达铝的1.5倍)。此外,镁合金模的磨损也较铝为低。

④ 减震 镁有极好的滞弹吸震性能,可吸收震动和噪音,用作设备机壳可减少噪音传递、预防冲击和防止凹陷损坏。

⑤ 刚性 镁的刚性为铝的2倍并比大部分塑胶为高。镁有良好的抗应力阻力。

⑥ 高电磁干扰屏障 镁合金有良好的阻隔电磁波功能,适合生产电子产品。

⑦ 良好的切削性能 镁比铝和锌有更好的切削性,使镁成为更易切削加工的金属材料。

⑧ 镁合金的比热容较小,合金液的冷却速度快。

⑨ 镁合金和模具钢材的亲和力小,不易粘附模具。

根据镁合金的以上特性,下面将镁合金和铝合金在设计制作上作一些对比。

二、模具设计

压铸模具是一种复杂的设备,须完成多项功能。其决定零件的大体几何形状,并对每啤货之间尺寸偏差有重要影响。使用固定或移动的芯子增加了压铸的灵活性,可以压铸出复杂的较精密外形的零件。流道和水口系统的几何形状决定模具的填充性能。模具的热条件决定零件固化用及其微观结构和品质。在大量生产时,模具的导热性能决定周期时间。并且模具具有压铸件顶出系统。

三、模具材料

模具组成模穴的部分和熔化金属直接接触,必须由能经受热冲击的钢材料制成。最常用的是H13钢或和其具有相似性能的材料。为保证大量啤货以后的表面质量,必须使用含硫量的优质钢材。为改善机械加工性能,供应模具制造商的钢材通常处于具有球形碳颗粒的软化退火状态。在机械加工以后,模穴部分经过淬火及退火,使硬度在46-48HRC范围以内。

只有模具的模穴部分和特殊零件才需要使用H13钢,这些部分一般占整个模具重量的20-30%。模具的其它部分使用低碳钢的中碳钢制造。对于几何开关相对简单的较小压铸件,以常使用标准化模块的模具。

镁合金和铝合金相比具有更低的热容,其铁含量也很低。因此模具具有更长的寿命。

四、零件寿命

压铸件的质量取决于很多因素,包括合金的材料性能,生产参数,模具和零件的设计。零件设计者应该和模具设计者紧密合作,让零件设计者知道压铸生产的优势和局限。

部件厚度

较小的部件厚度容易达到所要求的机械性能,镁合金良好的填充性能,可以使压铸件的厚度少于1mm,常见的壁厚在2-4mm之间。

均匀壁厚

为避免固化时的局部热点,零件的壁厚应尽可能均匀。由于固化时的收缩,局部热点会造成气孔和气穴的形成。

容易的模具填充

模具的填充时间一般是10-100ms,零件的设计应有助于平稳填充,镁合金的填速度较高,边缘和拐角处应为圆角。

使用加强助

应使用加强助加强零件的强度,而不是通过增加零件的厚度。设计中应避免长筋,防止合金在冷却凝固过程中因收缩不一致而产生应力和裂纹。

出模斜度 通常推荐的出模斜度为2-5°,也可采用度为1-3°的设计。由于镁合金与铁的亲和性较低,加之优良的热收缩特性,有时甚至可以采用零脱模斜度,当设计壁和型芯时,较小的起模斜度能够大幅度减少压铸件质量。

五、尺寸稳定性

压铸是精密的生产过程,然而很多因素却可以影响压铸件的最终尺寸变化。尺寸变化可分为线性变化,模具间的移动,分模线、铸件和模具翘曲,压铸参数,芯子和出模斜度。必须记住零件的最终变化只是部分取决于模具精度,线性尺寸变化是由下列因素引起:模具温度的正常波动,注射温度,冷却速度,铸件应力释放和模具精度。以上因素除模具精度外,和模具的设计和制造没有关系。为减少最终产品的尺寸变化,必须严格控制生产工序。

下表为NADCA提供的可以达到的线性尺寸公差,例如,1000毫米长零件的铸公差为±1.2mm。

建议线性尺寸公差

| 长度 | 基本公差 | 附加公差 | ||

| 一般 | 重要 | 一般 | 重要 | |

| 0-25mm | ±0.25 | ±0.1 | ||

| 25-300mm | ±0.002 | ±0.0015 | ||

| 30mm以上 | ±0.001 | ±0.001 | ||

六、水口、流道、排气孔

注射系统对于压铸件质量是非常重要的,以下是设计水口系统的注意事项:

① 水口系统必须和压铸机容量相适应,使模穴有必要的填充时间。

② 水口可以是不同的几何形状,扇形或分枝的。为防止湍流,水口的金属流体应该是平行或分枝的。

③ 设计的水口应使流动距离最短。

④ 相反方向流动的液体金属不应在薄壁区域相遇。

⑤ 由多个水口填充的零件应同时填充。

⑥ 溢流应用来除去氧化物和残留的润滑剂,并加热模具较冷的部分。

⑦ 应用连通至模具表面的排气孔除去模穴内生成的气体。

⑧ 水口和溢流的设计应可以避免在二次加工时形成锯齿纹。

七、加热、冷却系统

模具在生产过程中维持较稳定的温度范围,有利于产品质量和生产节拍的稳定,同时也由于波动小,温度疲劳降低,延长模具寿命,因此,模具设计时要充分考虑加热、冷却系统,维持模具的热平衡。一些3C产品如手机外壳、手提电脑外壳由于薄壁,要考虑加热系统布置,使金属流动性能提高。

八、压铸参数

在压铸生产过程中,选择合适的工艺参数是获取优质压铸件,发挥压铸机最大生产率的先决条件,是正确设计压铸模的依据。压铸时,影响合金液充填成型的因素很多,其中主要有压射压力、压射速度、充填时间和模具温度等。这些因素互相影响,互相制约,调整一个因素会引起相应的工艺因素变化,因此,正确选择各工艺参数十分重要。

① 压射速度:由于压铸件壁厚和复杂程度不同,工艺参数选择的变化范围很大,镁合金同锌、铝合金相比,流动性更好,惯性更小,而且由于镁的凝固潜热小,热容也小,要在金属凝固之前充填整个型腔,因此,镁合金压铸的速度要高于铝合金,镁合金压铸的冲头速度比铝合金快约30%,最大甚至超过9m/s。

② 建压时间:由于镁的凝固潜热较小,镁合金在充满整个型腔后,要迅速地建压,以补充型腔内金属凝固的收缩,因为在内浇口凝固以后再增压已失去意义,所以镁合金压铸要求建压时间短于铝合金。力劲机目前的建压时间在20ms以内。

③ 模具温度:由于镁锭的凝固潜热较小,金属液以高速度填充型腔,快速凝固,不但能够缩短压铸循环周期,提高生产效率,而且也减少了模具的热疲劳,大大延长了模具的使用寿命。在压铸镁合金时,通常要保持模具的温度稳定。镁合金压铸时模具温度通常保持在220-280℃之间。

在镁合金压铸过程中,如果工艺参数设计得当,镁合金将表现出比铝合金更好的压铸工艺性能。

九、模具润滑

镁合金和铝合金相比更不易蚀模,原因是镁合金中铁的含量非常低。然而,当热金属高速冲击模具的某些部件时,可能产生焊接现象。使用合适的模具润滑剂可以减少这种趋势。最常用的是基于水的润滑剂。由于镁合金的热容只有铝合金的2/3,因此不需要把润滑剂用于冷却媒介,并且使用时间应尽可能的短,一般为铝合金的50%。为减少水的含量,通常使用较高浓度的润滑剂。

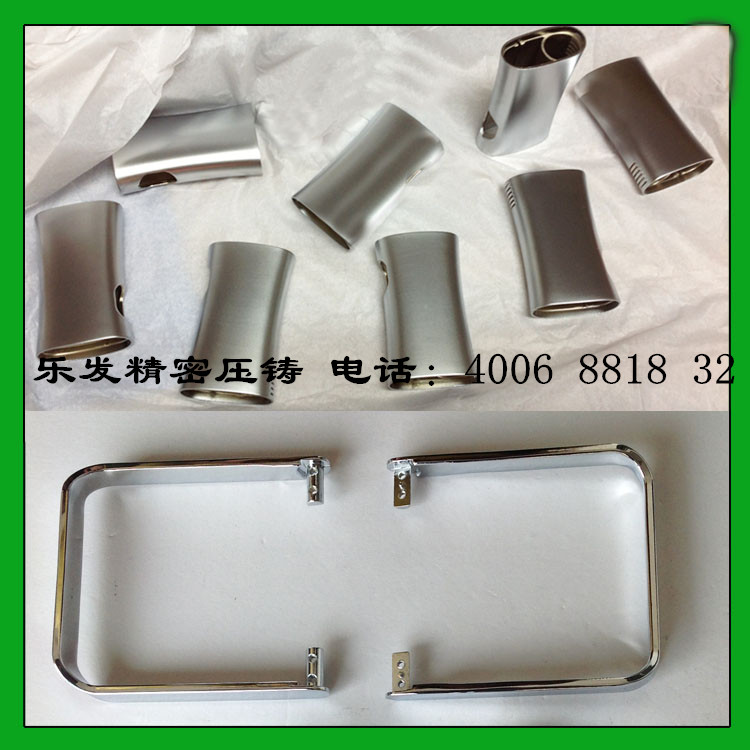

专注多年从事精密锌合金压铸,铝合金压铸,镁合金压铸,铜压铸生产加工及锌合金压铸模具,铝合金压铸模具,镁合金模具压铸,铜压铸模具设计与开发。拥有各种主要精密压铸加工设备具备多名高素质的工程人员

我司产品主要运用领域:电子,电器,机械,数码,光学,新能源汽车,充电桩,动车组,摩托车,电瓶车,LED配件,家具,卫浴,工艺品等行业,

产品质量优势:压铸成品密度均匀,產品不易断裂、变形、重量稳定、表面均匀光滑,CNC加工、鑚孔攻牙、孔内研磨、振动研磨以及手工拋光研磨、各种色泽电镀、阳极处理、奈米烤漆、电镀、非铬酸皮膜处理(符合ROHS、WEEE环保要求,產品耐腐蚀及中性盐雾测试最高可达120小时)表面可电镀。

压铸件二次加工可控制无砂孔,不渗水,不漏气,产品可氧化各种颜色,不起泡,无水纹,电镀无麻点,同时过酸性盐务96小时达十级,散热性能达200以上。

欢迎来电咨询!

业务咨询:QQ:1556039810 微信/手机:13686609610

技术交流:QQ: 740389501 微信/手机:13829212466

公司官网:http://www.yf5189.com/