镁合金的表面处理

2 镁合金的表面处理

2.1 镁制品主要表面性能要求

通常用于取代铝、铁或塑胶的镁合金,表面处理时的原则之一是保持材料本身的优越性能,而更重要的一点是要把一些差于其它材料的性能提升上来,以达到产品的性能要求,如耐腐蚀性。下面列出一些镁合金制品的主要表面性能要求。

2.1.1 汽车、摩托车、工具类性能要求

(一)、一般机械性能:硬度、强度、抗冲击性、抗疲劳性等。

(二)、保护性:耐腐蚀性、耐化学性、耐候性、防污染性。

(三)、装饰性:着色性、光泽性等。

(四)、可加工性:如焊接性、粘接性等

2.1.2 3C制品类性能要求

(一)、一般机械性能:硬度、强度、抗冲击性、抗疲劳性等。

(二)、保护性:耐腐蚀性、耐化学性、耐候性、防污染性。

(三)、热传导性

(四)、导电性

(五)、电磁屏蔽性

(六)、可加工性:如焊接性、粘接性等

(七)、装饰性:着色性、光泽性等。

大多数产品零件不会对全部性能提出较高要求,通常只针对其产品的部分性能提出高要求,以便降低技术门槛,降低产品综合成本。

2.2 压铸镁合金制品素材表面分析

要开发出一个完善的表面处理技术与工艺,必须要充分掌握原材料表面的物理化学特性的影响,现仅对镁合金压铸件的表面状况对处理工艺的影响进行分析。

2.2.1 表面原始疏松膜的影响

在通常的大气环境中,镁合金制品表面会形成以Mg(OH)2和MgCO3为主的不动态被膜,这层膜防腐蚀性能不好,不适合作长期的防护,处理前应先想法除去。

2.2.2 脱模剂附着的影响

在目前最实用的压铸法中,成型时脱模剂粘着在原材料表面上,在时还会卷入原材料内部,这导致制品表面化学性质不均匀,给处理工作带来困难。

2.2.3 合金表面偏析浓化的影响

在成型过程中,某些合金元素会偏析富集于工件表面,如AZ91系列的Al、Zn会在压铸件表面偏析浓化,造成表面化学性质与基体内部不一致,从而导致处理难度的增加。

2.2.4 成型不均匀的影响

一指脱模剂的残留与合金成份的偏析浓化不均匀,每一件都不一样,对同一工件,各部分也完全不同; 二指成型过程中,各部分的结晶结构不均匀。如浇口部和溢出部一处致密精细,一处粗糙多孔,另有一些部位致密部分和粗糙部分混在一起,这些都会影响处理工艺与处理效果。

2.3 镁合金表面处理技术

不同产品及其应用环境的差异,以及同一产品不同部位的零件,其表面处理工艺、方法都有所不同。

下面简要的介绍一下各处理工艺。

2.3.1 化学转化膜

化学转化膜主要针对涂装前处理,目前应用较多的有下列几种:

(一)、铬系无机盐转化膜。以铬酸和重铬酸为主要成份的水溶液化学处理工艺,生成的铬酸盐复合膜耐蚀性好,涂装附着力强,具有自动修复能力。目前相关工艺已比较成熟,但其生产过程对环保不利,已逐渐被其它非铬系处理工艺所取代。

(二)、非铬系无机盐转化膜。目前以磷酸盐、锰酸盐系列为主,皮膜耐蚀性已接近铬化膜,其它各项性能指标也都达到要求。由于环保要求所至,逐渐成为当前研究和生产所采用的主流工艺。

(三)、非铬系有机转化膜。最早研发于日本,国内部分外资企业已开始引进运用于生产,主要针对既要求高耐蚀性又须具备良好导电性能的3C制品。

2.3 镁合金表面处理技术

不同产品及其应用环境的差异,以及同一产品不同部位的零件,其表面处理工艺、方法都有所不同。

下面简要的介绍一下各处理工艺。

2.3.1 化学转化膜

化学转化膜主要针对涂装前处理,目前应用较多的有下列几种:

(一)、铬系无机盐转化膜。以铬酸和重铬酸为主要成份的水溶液化学处理工艺,生成的铬酸盐复合膜耐蚀性好,涂装附着力强,具有自动修复能力。目前相关工艺已比较成熟,但其生产过程对环保不利,已逐渐被其它非铬系处理工艺所取代。

(二)、非铬系无机盐转化膜。目前以磷酸盐、锰酸盐系列为主,皮膜耐蚀性已接近铬化膜,其它各项性能指标也都达到要求。由于环保要求所至,逐渐成为当前研究和生产所采用的主流工艺。

(三)、非铬系有机转化膜。最早研发于日本,国内部分外资企业已开始引进运用于生产,主要针对既要求高耐蚀性又须具备良好导电性能的3C制品。

(四)、化学氧化膜。通过各种化学氧化方法获得的转化膜,主要应用于要求不高的低端产品的涂装前处理及工序间临时防护处理。国内航天航空、军工企业早在60年代已有比较成熟的处理工艺。

(五)、化学转化膜的比较。几种常用化学转化膜的性能比较见表二。

2.3.2 阳极氧化膜

一种电化学转化膜,比化学转化膜厚,强度高、硬度大、耐磨耐蚀性好,膜层具有多孔性,可作为涂装前的良好基底。经过封闭处理后的工件防腐性能更好,可直接作为最终涂层使用。

2.3.3 微弧氧化

也称作表面陶瓷化,是阳极氧化技术的发展,其原理是在阳极区产生等离子微弧电火花,使工件表面(阳极区)局部温度升高到2000℃以上,从而使阳极氧化物熔覆在工件表面,并与基体金属产生冶金结合,形成一层附着紧密的致密陶瓷质氧化膜(如图五、图六),其耐磨耐蚀性、强度、硬度、附着力都比普通的阳极氧化膜要好许多。

国内航天航空工业早在80年代就已频布了镁及镁合金镀金工艺规范,成熟的镀金技术广泛应用于航天航空及军工工业,但在民间目前还没有开发出成熟的电镀工艺。在镁合金产业发展较早的欧洲、日本及台湾则有小批量试产。

2.3.4 化学镀

工艺较成熟的直接镀化学镍,目前已用于实际生产。镁合金直接镀化学镍,工艺较传统方法简单许多,流程短、镀层附着力佳、具金属光泽,硬度可达500-680HV,具有良好的导电性(阻抗为50-100μΩ.cm),EMI性能优良。另外就是处理液不使用传统的铬酸或氰化物,符合环保要求。

图七是化学镀镍的显微结构图,图八是化学镀镍样品的照片,显微结构中的结晶呈圆珠状。化学镍的膜层为浅金黄色,带明显的金属光泽。

2.3.5 气相沉积

如用物理气相沉积技术在镁合金表面形成铬或氮化铬涂层;或者形成有机包覆涂层,如聚乙烯聚吡咯涂层。

2.3.6 其它方法

如离子束辅助沉积(IBAD)氧化镁涂层,氮离子注入改性,激光表面处理等等。

2.4 表面处理技术的选择

2.4.1 根据产品运用环境来选择

不同的产品,其使用环境不一样,表面的技术要求也不一样,那么所采用的处理工艺也不一样,既要突出其技术要求,又要使成本最低。如汽车、摩托车制品要突出其耐磨、耐冲击、强度、硬度等方面的要求,此时选择微弧氧化、阳极氧化等工艺较适合;3C制品则强调其导电性、电磁屏蔽性等方面,按此要求选择导电氧化、有机膜法(导电性)、非铬系膜(导电性)等较好。

2.4.2 根据不同合金牌号及成份来选择

不同的合金牌号具有不同的化学成份及化学特性,在压铸成型过程中,表面偏析浓化的成份也不一样,从而在处理液配方、工艺条件方面都有所不同。

2.4.3 根据冷、热室压铸件来选择

目前的成型工艺主要有热室压铸法、冷室压铸法、半固态压铸法等,每一种工艺成型的产品都有不同的结晶结构及表面特性,其处理配方及工艺也会有所不同。

2.4.4 根据成本及性能比来选择

一个产品往往有多种工艺方法可供选择,此时就要注意性价比的选择,所选方法既要令人满意又要成本低,如果其成本高于实际使用价值那就是浪费金钱,成本低但保护方法行不通的也是一种浪费。

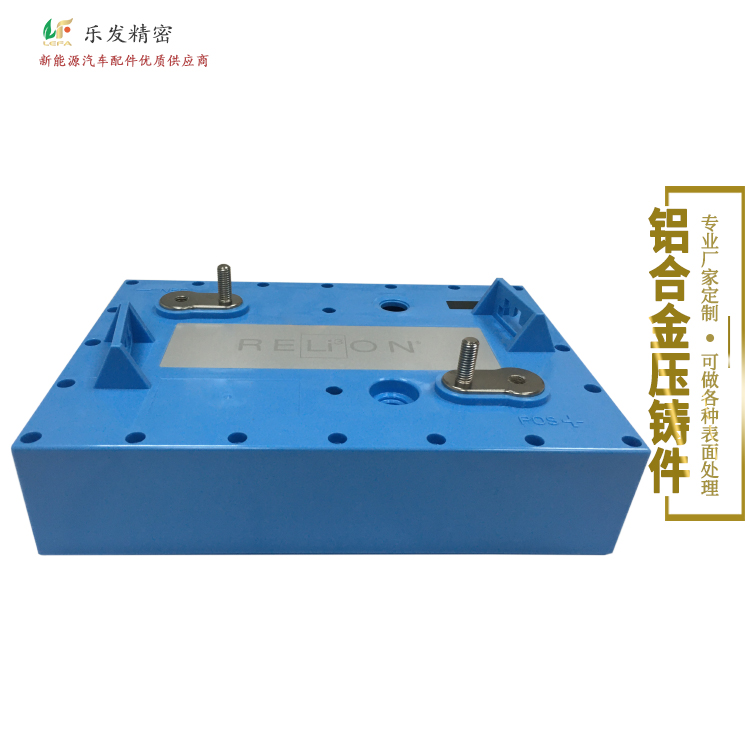

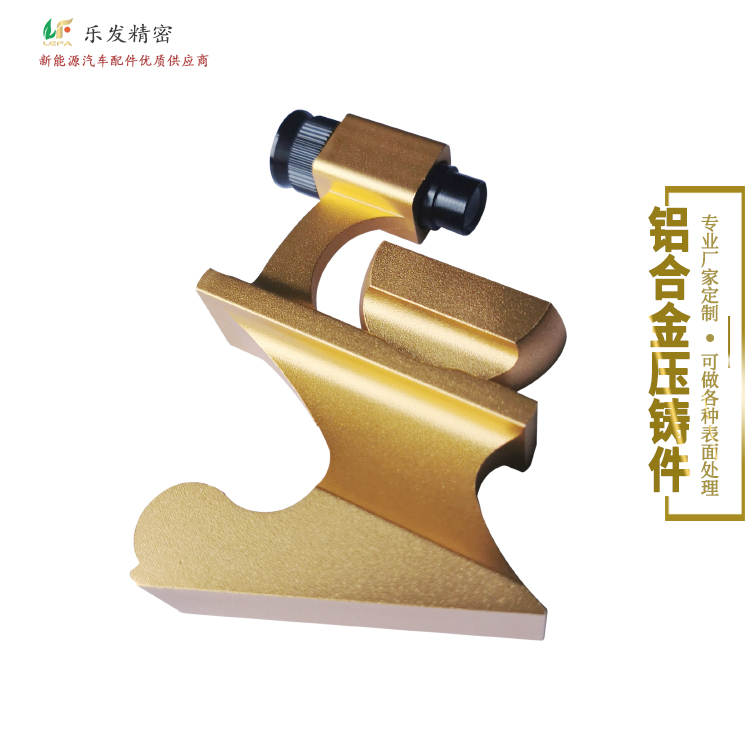

东莞市乐发精密五金制品有限公司

专注多年从事精密锌合金压铸,铝合金压铸,镁合金压铸,铜压铸生产加工及锌合金压铸模具,铝合金压铸模具,镁合金模具压铸,铜压铸模具设计与开发。

拥有各种主要精密压铸加工设备具备多名高素质的工程人员

我司产品主要运用领域:电子,电器,机械,数码,光学,新能源汽车,充电桩,动车组,摩托车,电瓶车,LED配件,家具,卫浴,工艺品等行业,产品质量优势:压铸成品密度均匀,產品不易断裂、变形、重量稳定、表面均匀光滑,CNC加工、鑚孔攻牙、孔内研磨、振动研磨以及手工拋光研磨、各种色泽电镀、阳极处理、奈米烤漆、电镀、非铬酸皮膜处理(符合ROHS、WEEE环保要求,產品耐腐蚀及中性盐雾测试最高可达120小时)表面可电镀。

欢迎来电咨询!

业务咨询:QQ:1556039810 微信/手机:13686609610

技术交流:QQ:740389501 微信/手机:13829212466

公司官网:http://www.yf5188.com/