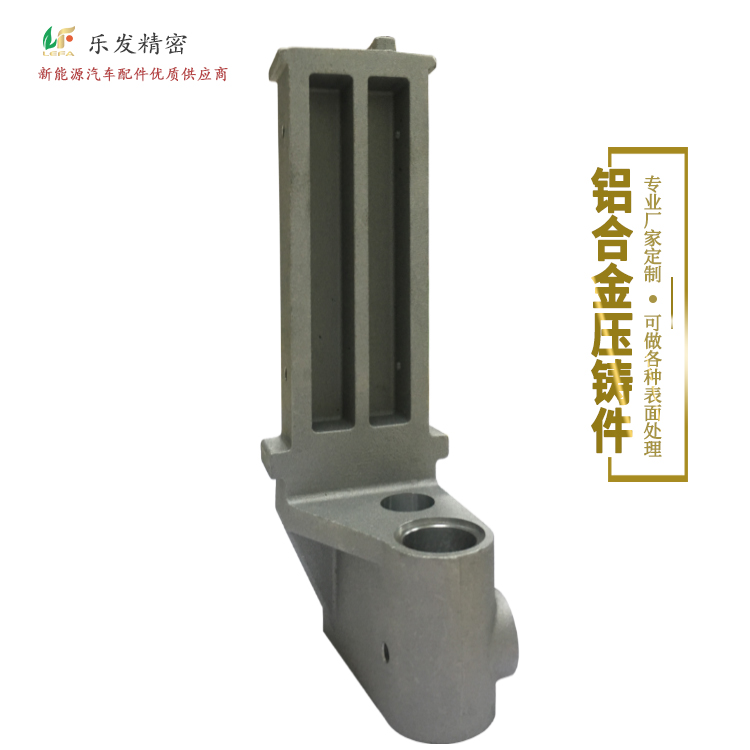

铝合金压铸件砂孔解决方法

1气孔

在压铸生产的过程中,由于各种原因都会产生气孔,气孔的主要特征由于其产生的原因不同而呈现出不同的规则。

气孔根据其形成的原因不同分为三种形式:

析出性气孔。

浸入性气孔。

卷入性气孔。

㈠析出性气孔

缺陷特征:

合金凝固时,合金液内部所溶气体,随着合金液温度的下降而不断析出,而未能逸出合金液之气体,就会随着合金的凝固而留在产品内部形成孔穴。其具有光滑的表面,有时表面也发亮,有分散存在,也有集中存在,最易产生于铸件的厚大部位,越是靠近中心,气孔越多,因此,铸件加工余量越大,越容易发现此缺陷。

发现方法:

机械加工后的外观检查或做x-ray检查。

原因分析:

⑴原材料合金锭中,H含量太高(多)。

⑵合金材料受污染,同时受潮,致使有H2O进入炉料。

⑶熔炼炉烘烤不彻底;熔炼工具没有彻底烘干等等,致使挥发性物质及水(H2O)进入合金。

⑷清渣剂或精炼剂本身受潮使水(H2O)进入合金液中。

⑸回炉料严重腐蚀,其表面为Al(OH)3。

⑹熔炼过程中搅拌不当,致使气体更多进入合金液中。

⑺合金熔炼时间太长,保温长久,致使合金吸气氧化加剧。

预防措施:(针对上述原因,可有如下对策预防)

⑴合金熔炼前一定要烘烤熔炼炉,彻底去除炉体中(耐火材料或表面)可能进入合金液之水或各种可挥发性物质,防止[H]的增加。

⑵所有同合金液接触之工具都必须烘烤,并被覆剂涂刷均匀,且使用前必须烘干。

⑶合金材料要保护好,不能淋雨受潮,防止其表面积聚大量之Al(OH)3。及时投料,使得合金锭或回炉料都能够在被熔化前有足够的时间来被预热烘烤。

⑷对原材料要严格控制其合金锭本身的含气量。

⑸料柄、溢块、炉前回炉品等等要及时投入熔化室(待溶化),同时,生产中不能让掉入机器肚中的不良品、溢块、汤道、真空流道等在机器下面饱受离型剂喷洒时之污染(淋水),要及时取出。

⑹严控各种油污等进入合金(液)中,以防[H]的增加。

⑺合金液精炼除气过程中,注意搅拌要平稳,除渣剂平日保存要防潮,以防止水汽增加。

㈡浸入性气孔

缺陷特征:

靠近铸件表面或接近铸件表面的气孔,此气孔也呈现比较规则的形状,但,内壁表面光滑却没有光泽,这是内壁表面受浸入气体污染或腐蚀所造成的。

发现方法:

机械加工后的外观检查或做x-ray检查。

原因分析:

⑴模具型腔壁中含有挥发性物质;模具型腔内壁表面有未能“完全”挥发之水、离型剂等,在压铸合金液填充模具型腔时挥发出气体却无处可去(模具是合金钢,没有透气性),而只能浸入铸件,从而凝固后留下了空洞(有时没有浸入产品内,而使产品表面凝固后留有圆圆的凹陷痕)。

⑵模具漏水。有时水是漏入模具型腔中的。

⑶离型剂喷洒机滴漏,在合模过程中有“水”滴进模具型腔。

⑷模具温度过低,使离型剂等挥发性物质,在合模压铸前根本无法挥发掉。

预防措施:

⑴提升模具温度,使挥发性物质能够在较短的时间内(合金液浸入模具型腔前)挥发干净彻底。

⑵离型剂使用要适当,要均匀,不要使局部过量,且合模前挥发干净。

⑶吹气要均匀、彻底,不能有残留液滴在模具型腔表面。

⑷一定不能让冷却水渗漏到模具型腔中。

⑸喷洒机维护好,不可在喷洒结束后仍有液滴滴入模具型腔中。

㈢卷入性气孔

缺陷特征:

在合金浇注、压射、充填过程中,气体被卷入或包容于铝合金液中,随着充填过程的继续,合金还会有涡流、飞溅等发生,卷气加剧;或者排气槽开设不当,导致排气不良,气体无法排出;又或者是真空流道不合理,亦或者是真空堵塞等所导致的真空效果没有达到;致使合金液中的气体随着合金凝固而留在铸件中形成气孔。气孔内壁较光滑平整,但不光洁(干净),有明显被污染或腐蚀的痕迹,有时大到剖开之还有异味,更有甚者,有时剖开还能看见此孔中居然有被卷入的油、水等污物,此孔洞呈弥散分布于铸件中。

发现方法:

机械加工后的外观检查或做x-ray检查。

原因分析:

⑴浇注系统开设不当:

①浇口(汤口)太薄。

②料管太大,充填率太低。

③合金液流充型时,冲击太过剧烈。

④浇口(汤口)开设方向不对。

⑤涡流加剧。

⑥排气系统开设不当。

⑦排气不畅。

⑧溢流槽、排气槽设置不合理(位置或多少及大小)。

⑨真空流道不顺畅。

⑩真空阀使用不当(太小)。

⑵黑铅油用量太多,致使在合金浇注后燃烧,产生大量烟气。

⑶充填速度太快,致使卷入大量气体,或合金液流太早就堵塞了排气通道或真空流道。

⑷真空系统漏气,抽真空效果降低,由于是高速充型而导致模具型腔中的气体无法排除。

⑸机械加工余量太大。

⑹模具有深腔,而深腔处的气体被闭住排不出。

预防措施:

⑴改变合金液流进入模具型腔的方向,要优先充填深腔部位。

⑵适当降低压射速度(在成型情况完好时)。

⑶在保证充填良好的情况下,汤口截面愈大愈好。

⑷排气槽的设置是:其位置应不会被先流入的合金液流堵塞,或者适当增设集渣包(溢块)。

⑸溢流槽(溢块)的设置应该是能够储存头股金属,且能平衡铸型温度。

⑹对于非真空的模具其深腔部位可用镶拼模的形式,以利于气体能够排出。

⑺适当降低黑铅油用量,以减少料管中气体发生。

⑻增大充填率。

⑼正确使用真空装置。

⑽减少加工余量。

二,缩孔

缺陷特征:

在铸件的厚大部位,在机械加工后,有不规则的孔洞存在,其主要是合金在冷却凝固的过程中,由于收缩的现象(热胀冷缩)而必然产生的。(由于产品内部在收缩时没有合金液补缩)因此,越是厚大的部位,此缺陷产生的可能性就越高。孔洞内部不光滑,但,应有金属光泽,没有被空气所污染(应为真空),其分散细小的状态就是缩松。而且,正应为是真空孔,因此,很多时候,缩孔总是伴着析出性气孔的产生而发生。

发现方法:

机械加工后的外观检查或做x-ray检查。

原因分析:

⑴零件设计上有厚大部位。

⑵零件设计上有厚薄急剧转接(截面积变化太大)。

⑶浇注温度太高。

⑷厚大部位模具的冷却效果不好。冷却水设置不当。

⑸模具温度太高。

⑹压铸比压太低。

⑺模具设计不当,致使出现“倒补缩”现象。

⑻合金材料本身收缩率太大。

预防措施:

⑴在产品成型的基础上(没有充填不良),尽力选用比较低的浇注温度(温度越低越有利于消除缩孔)。

⑵对于产品上的厚大部位,急剧转角处,截面积急剧变化处,在模具设计及模具制造时,要优先设定定点冷却,对于模具上原有冷却水装置,一定要保证冷却效果良好,水要畅通。

⑶离型剂用量可适当加大于“易缩”的部位,以使模具上相对应的点能够充分冷却,以消除或降低缩孔产生的可能。

⑷适当选择比较高的比压,使合金液能够在比较高的压力下结晶凝固,从而获得内部的致密。

⑸有时细化晶粒,也有利于消除缩孔或缩松。

⑹对于产生缩陷的局部能够局部强制冷却,使铸件表面凝固能够“提前”,从而消除表面缩陷;因此,有时适当提高充填速度也能消除表面凹陷。

⑺合金熔、精炼必须要认真、彻底,以防止析出性气孔的出现而“填补”缩孔的空间。

⑻适当厚的汤口,能够有效传递压力,有利于消除缩孔。

⑼尽一切可能,提高铸件的尺寸精度,从而最大限度的降低机械加工的余量。

⑽检查合金。

三,渣孔

缺陷特征:

在压铸浇注过程中,由于合金液中的熔渣或杂物,被合金液流所包裹,随着压铸充型的过程卷入模具型腔中,在冷却凝固后,从而使铸件中形成孔洞(有时是炉渣,有时候是杂物),机械加工后使得机加工面留下空洞或异物。因为是渣、氧化皮等所引起,故而呈现的就是不规则的,表面是不光的,孔内就是全部或部分为渣等所充塞。

发现方法:

机械加工后的外观检查或做x-ray检查。

原因分析:

⑴合金熔炼时,熔渣或异物混入合金液中。

⑵合金材料中含有的杂质、杂物太多。

⑶合金熔炼时,精炼除气、除渣(扒渣、杂)不彻底,未能起到有效的作用。或者精炼剂本身就不纯。

⑷合金精炼时,精炼温度太低,合金粘度大,使熔渣不易浮出液面,致使去除之效果达不到。或者,合金液温度低,合金流动性差。太低的浇注温度会使Al-Si合金中的Si以游离状态存在。

⑸合金精炼时,搅拌过于剧烈,将熔渣卷入合金液中。

⑹合金精炼后静置时间短,熔渣上浮不及。

⑺模具上溢流槽设置不当,溢流槽没有起到集渣作用。

⑻充填过程呈飞溅状态,致使合金在充填过程中产生氧化夹杂。

⑼料管中有污物,汤压头家带有污物,模具型腔中有污物,黑铅油太多,充填时带入模具型腔中。

⑽回炉料中含有大量的水或油。

预防措施:

⑴选材要选用比较纯净之合金锭,投入熔炼炉中之所有炉料均不能混有油污、水、杂物等等易产生渣、杂的物质。

⑵精炼除渣,要严格按作业要求进行。精炼除渣剂就必须先烘干且纯度要高。

⑶适当提高炉料温度,以利于浮渣。

⑷彻底消除一切能同合金液接触的部分有可能带来的异物。

⑸在保证汤压头运转良好的前提下,尽量少用黑铅油。

⑹及时清理熔炼炉(各部分)及其熔炼工具。

⑺长时间保温时,不要有意无意的破坏合金液表面的氧化铝保护膜,以防止合金氧化加剧。

⑻含Mg的铝合金易产生氧化渣滓。

⑼含Cu、Fe量高的铝合金易产生游离Si。

四,汤口砂孔

缺陷特征:

在压铸现场去除汤口后或后加工时,在汤口根部发现有气孔、缩孔、渣孔等一类缺陷的总称。

发现方法:

压铸生产现场的外观检查。

原因分析:

⑴是气孔的根据气孔产生的原因来分析。

⑵缩孔的产生要根据缩孔来分析,同时要注意的是,汤口太厚是会产生汤口缩孔的。

⑶去除汤口所造成的内崩。

⑷渣孔主要是由于浮渣、氧化皮、黑铅油等所造成。还有就是浇注系统设置不优,致使浮渣、氧化物、黑铅油等物在充填的最后阶段才进入模具,没能使其最早进入模具型腔中进而进入溢流槽中。

⑸保压时间不够,在汤口还没有凝固时就开模,导致汤口处形成了“空缺”。

⑹汤口砂孔的一个主要因素就是浇注的合金液量太少,或者是在压铸时喷铝。

⑺汤口处冷却不够。

预防措施:

⑴材料除气除渣要认真、彻底。增加合金浇注量。

⑵适当延长保压时间。加大汤口冷却。检查模具预防喷铝。

⑶在消除其它不利因素后,能够适当降低汤口厚度。(就是说降低或减小了汤口厚度,不能带来其它缺陷)

⑷为防止浇注时料管中有黑铅油在燃烧,因此,要尽最大的力量来降低黑铅油的使用量。

⑸汤口内崩的主要因素是:

①汤口太厚,自然崩缺。对策就是降低厚度。

②汤口入料角度不对,受力学原理崩缺。对策就是改变进口角度及方向。

③汤口处有氧化皮存在,导致结合不牢固,受力必然崩缺。对策就是清理合金液面及汤勺上的氧化皮。

④未完全凝固就开模去除料柄,汤口处“少料”。对策就是延长开模时间,待汤口完全凝固后开模。

东莞市乐发精密五金制品有限公司

专注多年从事精密锌合金压铸,铝合金压铸,镁合金压铸,铜压铸生产加工及锌合金压铸模具,铝合金压铸模具,镁合金模具压铸,铜压铸模具设计与开发。拥有各种主要精密压铸加工设备具备多名高素质的工程人员

我司产品主要运用领域:电子,电器,机械,数码,光学,新能源汽车,充电桩,动车组,摩托车,电瓶车,LED配件,家具,卫浴,工艺品等行业,

产品质量优势:压铸成品密度均匀,產品不易断裂、变形、重量稳定、表面均匀光滑,CNC加工、鑚孔攻牙、孔内研磨、振动研磨以及手工拋光研磨、各种色泽电镀、阳极处理、奈米烤漆、电镀、非铬酸皮膜处理(符合ROHS、WEEE环保要求,產品耐腐蚀及中性盐雾测试最高可达120小时)表面可电镀。

压铸件二次加工可控制无砂孔,不渗水,不漏气,产品可氧化各种颜色,不起泡,无水纹,电镀无麻点,同时过酸性盐务96小时达十级,散热性能达200以上。

欢迎来电咨询!

业务咨询:QQ:1556039810 微信/手机:13686609610

技术交流:QQ: 740389501 微信/手机:13829212466

公司官网:http://www.yf5189.com/